Самым высокомаржинальным видом гранул являются пеллеты премиум-класса (белые). «Белые пеллеты» — это обывательский термин обозначения пеллет из окоренного сырья. Применяются в России как самые качественные.

Пеллеты делятся на 3 типа, в зависимости от сырья, из которого они были произведены. Самыми качественными являются пеллеты класса А1 или «белые пеллеты». Они производятся из древесины без использования коры и имеют минимальную зольность менее 0,5%. У пеллет класса А2 и класса В – зольность выше и допустимо более высокое содержание серы.

Достижение подобного качества гранул будет обеспечиваться за счет оснащения пеллетного завода следующим технологическим оборудованием:

ОКОРОЧНАЯ СИСТЕМА DEBARKER

Комплексное решение по переработке полного спектра древесных отходов, в том числе низкосортной древесины, обязательно должно включать систему по подготовке сырья. Комплекс подготовки (окорка + измельчение) решает в первую очередь вопрос, связанный с качеством окоренного сырья в переработке дает достойный продукт с меньшим содержанием золы. Окаривание древесины перед обработкой увеличивает ресурс запасных частей молотковых дробилок, матриц и пресс-вальцов грануляторов, пуансонов пресс-брикетеров. Рубительная машина, в свою очередь, позволяет измельчать бревно в микрощепу в один шаг, значительно упрощая технологию производства.

Модуль поточной групповой окорки древесины, в составе: камера окорки древесины (бревен), подающий стол, разгрузной желоб, ленточный конвейер, редукторы, дистанционная система контроля и управления комплексом.

Окорочная машина предназначена для окаривания древесины (бревен) лиственных и хвойных бород, диаметром от 100 до 600 мм, длиной от 2 до 4м. В зимний период, для обеспечения заявленной производительности, рекомендуется производить снятие наледи с бревен. Без предварительной подготовки древесины, производительность окаривающего комплекса может снизиться на 10-15%.

Камера окаривания служит для автоматизированного удаления коры (от 70% до 90%) с древесины (бревен) без повреждения бревен (кроме допустимых пределов). Окаривание древесины и ее перемещение на желоб разгрузной производится за счет вращательного движения барабана окаривающего с установленным на нем ножами.

НИЗКОТЕМПЕРАТУРНАЯ ЛЕНТОЧНАЯ СУШКА

Самое большое преимущество ленточной сушилки состоит в использовании низкотемпературных источников тепла, которые зачастую доступны как тепловые отходы. Особенности:

— низкие температуры от 30°С могут рационально использоваться в ленточной сушилке;

— многоступенчатые циклы нагрева используются в ленточной сушилке.

Источником тепла может быть горячая вода от теплоэлектростанции.

Для организации экспортных поставок продукции предприятию необходимо пройти сертификацию производства и топливных гранул. Наиболее авторитетным среди европейских покупателей биотоплива сертификатом качества является Enplus.

Технические характеристики:

— мультивент-система с множеством соединенных друг с другом низкошумных радиальных вентиляторов непрерывного распределения воздуха с минимальными потерями давления и звуковой эмиссией;

— модульная система установки, которую в дальнейшем можно легко увеличить;

— низкое тепловое и электрическое потребление;

— закрытая конструкция допускает наружное использование при температуре до -40°С. В случае более низких температур, рекомендуется использование сушильного барабана.

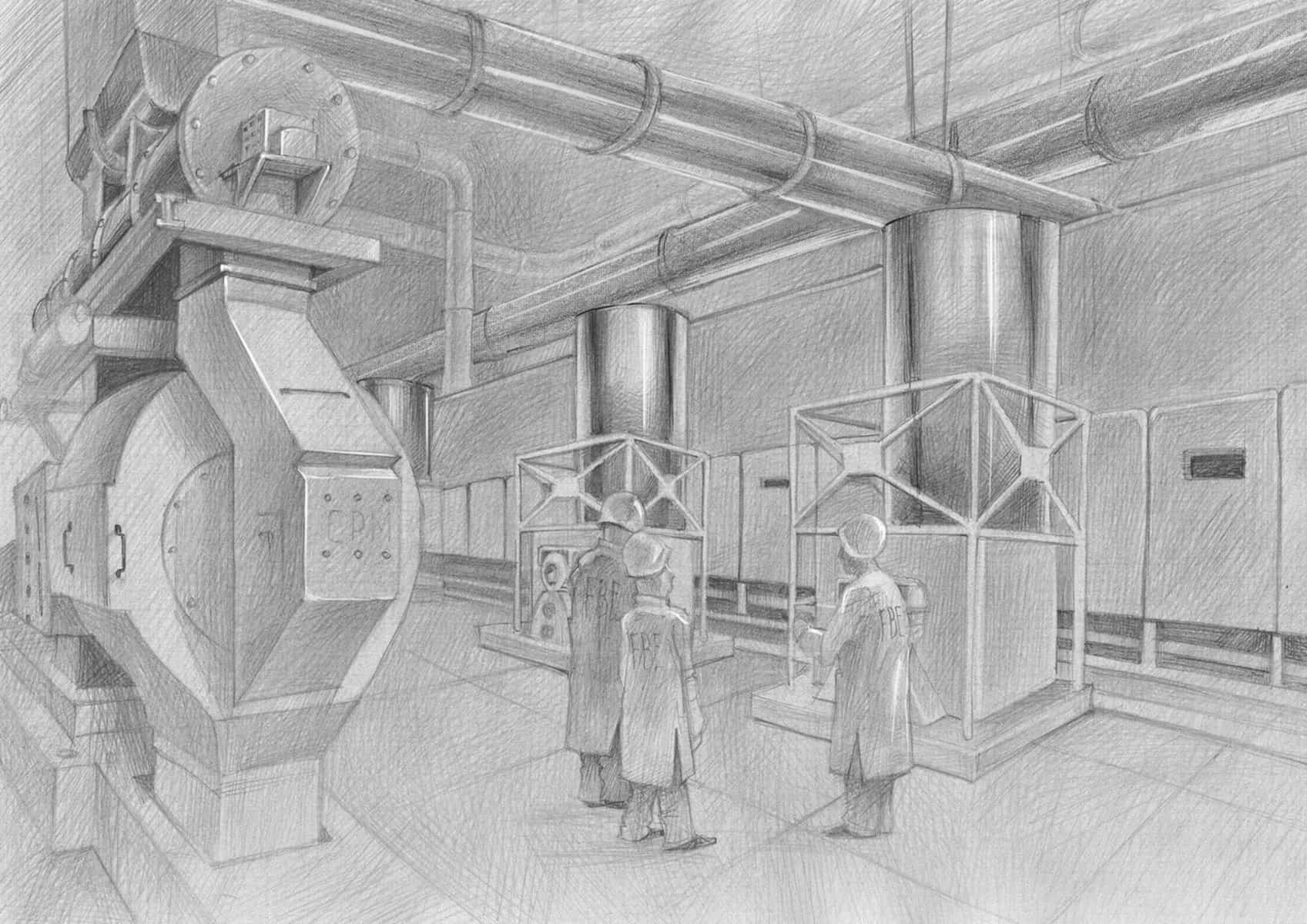

ПРЕСС-ГРАНУЛЯТОРЫ CPM

RMP MUENCH

RONGDA

CPM предлагает наилучший набор преимуществ на рынке. Сочетание инновационных инженерных разработок и последних достижений производственного оборудования позволило компании достичь самых высоких показателей производительности и качества изготавливаемых грануляторов, а также отменного качества готовых гранул. Идеально подходит для эксплуатации 24/7. О партнере

Рынок белых пеллет децентрализован и характеризуется наиболее благоприятными для инвестора экономико-финансовыми параметрами. Таким образом, разница между белыми и серыми (с корой) пеллетами заключается не только в разных нишах (конечный потребитель), но и в ценах (разница может достигать более 200%)

MUENCH - модель гранулятора, имеющая историю на российском рынке пеллет, зарекомендовавшая себя как надежное оборудование, пригодное к долгосрочной эксплуатации.

RONGDA - рекомендуемое бюджетное решение от производителя в Китае. Огромный опыт работы в гранулировании древесины в Юго-Восточной Азии – это рынок №1 для этой компании. Компания FBE имеет опыт работы с Rongda на рынках Вьетнама, Казахстана, Монголии и Дальнего Востока. Особенностью грануляторов данного производителя по сравнению европейскими брендами явялется более высокий расход эксплутационных затрат на тонну готовой продукции (в среднем на 20%).

РЫНОК.

Суммарный объем потребления ЕС пеллет для получения тепла оценивается в 13,4 млн. тонн за 2016 год. Прогноз на 2020-е годы - рост не менее чем в 1,5-2 раза. Лидером среди стран ЕС в абсолютном выражении является Италия - 3,2 млн. пеллет (23,9%). Стоимость пеллет премиум класса ENPlus А1 в странах Европы достаточно стабильная. Отмечаются небольшие сезонные колебания цены с повышением в зимний период. На белые пеллеты класса Премиум - 110 евро. По данным агентства Hawkins Wright, спрос на индустриальные пеллеты в Европе вырастет с 12,75 млн. тонн в 2017 году до 20,1 млн. тонн в 2021 году.

РИСКИ.

Объем производства премиальных гранул в России составляет менее 7%. С учетом перспективы увеличения Европейского рынка, нет оснований для возникновения рисков уменьшения спроса на данную продукцию. Вновь строящиеся в России крупные предприятия ориентированы на выпуск индустриальных видов пеллет.

ЭТАП ФАСОВКИ И СКЛАДИРОВАНИЯ

В проекте предусматривается три складские зоны. Оперативный склад в основном цехе (700 тонн) – фасовка сразу с линии в биг-бэги. Отгрузка осуществляется с пандусов в ж/д вагоны и автотранспорт. Силосы хранения – вентилируемое хранение насыпью. Склад хранения 1100 тонн – фасовка в биг-бэги в здании склада – выгрузка из силосов. Отгрузка осуществляется кран-балкой в автотранспорт.

Стандарты и сертификация.

Соответствие международным стандартам биотопливных заводов

FSC (Forest Stewardship Council)

Лесовладельцы и управляющие лесами проходят FSC-сертификацию, чтобы продемонстрировать, что они управляют своими лесами ответственно. Сертифицированная продукция может состоять из сертифицированного, контролируемого и вторичного материала. Одним из главных требований является непрерывность цепочки поставки – от леса до потребителя. Это позволяет исключить попадание в производство древесины неизвестного происхождения, в том числе незаконной. FSC-сертификация лесоуправления и цепочки поставок обязательна для тех компаний, которые хотят продавать свою продукцию с FSC-заявлением. Примеры FSC-заявлений: FSC 100%, FSC MIX, FSC RECYCLED. Сертификация проводится аккредитованными FSC-аудиторами согласно национальным или международным стандартам. Право на выдачу сертификатов имеют независимые от FSC организации. Свидетельство выдается, как правило, на 5 лет. Каждая получившая его компания отражается в централизованной базе данных info.fsc.org. Ежегодно проводится мониторинг того, как организация выполняет требования по сертификации.

EN plus

Целью программы сертификации EN plus является обеспечение потребителей высококачественными древесными топливными брикетами и пеллетами. Продукт их сжигания полностью соответствует требованиям первого предписания федерального постановления ФРГ о защите окружающей среды от воздействия экологически вредных выбросов (предписание для малых и средних котлов – 1. BImSchV). Сертификация EN plus касается как предприятий – производителей и продавцов пеллет и брикетов (трейдеров), так и самого продукта. В программе сертификации содержатся требования к качеству; виду и качеству упаковки продукции; видам сырья для производства; управлению качеством при производстве; процедурам проверки и отбора проб для подтверждения соответствия положениям EN plus; содержанию потребительской информации; менеджменту предприятия; порядку работы с рекламациями; аккредитованным лабораториям для проверки качества предоставленных проб продукции. Сертифицированные пеллеты и брикеты должны соответствовать требованиям, касающимся происхождения, свойств и видов сырья, а также химико-физическим характеристикам согласно международным нормам ISO 17225-3 («Биогенное твердое топливо – спецификация топлива и классы топлива»).

SBP (Sustainable Biomass Partnership)

Положения SBP уже стали, по сути, базовыми для производителей и поставщиков биотоплива. Целью системы является демонстрация того, что как минимум биомасса для производства энергетического сырья отвечает национальным требованиям (законодательству).

Целью сертификации является обеспечение потребителей высококачественными древесными топливными брикетами и пеллетами

Обеспечиваются сбор и обработка данных по источникам биомассы и расчеты эмиссии парниковых газов. Также удостоверяется, что все риски, связанные с депонированием углерода, учитываются и на них должным образом реагируют производители и поставщики. Органы по сертификации в системе SBP те же, что и в FSC. Требования SBP уже приняты крупнейшими энергетическими компаниями: DONG Energy, DRAX, E.On, ENGIE, RWE, Vattenfall, Hofor.

*EPC (M) контракт включает в себя осуществление процедур по получению необходимых сертификатов

Референс: выполнение предпроектных работ для строительства биотопливного завода по производству 6 тонн топливных гранул в час для ООО “Мурашинский фанерный завод”.Далее

Инвестиционный проект по EPC (M) контракту подразумевает использование максимально эффективного проверенного оборудования от российских и иностранных производителей. Контроль качества продукции будет осуществляться заводской лабораторией, что позволит получить Европейские сертификаты и производить сквозной производственный контроль.

.jpg)

.jpg)

.jpg)

.jpeg)

.jpeg)

.jpg)

.jpeg)

.jpg)