В случае с индустриальными пеллетами, в Европе прослеживается тенденция на замещение, постепенный запрет на совместное сжигание с углем. Это связано с высокой зольностью (свыше 1,5%) и курсом на сокращение эмиссии СО2. Таким образом, пеллеты изготовленные из неокоренного сырья, зольностью свыше 1,5% следует производить исключительно для местного российского рынка, где в ближайшем будущем не наблюдается предпосылок по ужесточению требований по выбросам в процессе сжигания пеллет. Российский рынок находится только на начальном этапе внедрения технологий и практик массового использования пеллет.

Текущее состояние российского рынка пеллет нивелирует разницу в стандартах. Как правило, разница в стоимости пеллет А1 и индустриальных пеллет не покрывает затраты на подготовку сырья (окорка, сепарация). Индустриальные пеллеты – продукт производства из всех видов отходов лесозаготовки без предварительной технологической обработки.

Поэтому меньшие капитальные затраты на строительство биотопливного завода, ориентированного на внутренний спрос за счет производства индустриальных пеллет, позволяют войти инвестору на российский пеллетный рынок с наименьшими капиталовложениями.

Средняя стоимость 1 тонны пеллет на российском рынке колеблется в диапазоне от 4000 до 8000 рублей.

Техническое описание производства

Оперативный накопитель

Для оперативного накопления сырья используется трехсекционный сусек (накопитель, имеющий упорные ограждения и навес), в который сырье поступает:

- а) из рубительной машины;

- б) нагружается погрузчиком из бунтов хранения опила и щепы;

- в) привозится самосвалами. Сусек служит навесом для защиты от осадков, боковых ветров и упором для работы фронтального погрузчика.

Процесс подготовки сырья

Балансовая древесина для повышения рентабельности и снижения негативного воздействия минеральных примесей на ресурс оборудования и его расходных частей проходит стадию окорки. Фронтальным погрузчиком с захватом бревна укладываются на стол подачи бревен в комплекс групповой окорки «De-Barker», за счет вращения трех валов с ножами из высокопрочной стали, происходит процесс удаления коры с древесины (бревен). Кора – главный источник минеральных примесей в пеллетах – оказывает значительное влияние на один из ключевых показателей качества пеллет – зольность. Именно этот параметр жестко контролируется покупателями с европейского рынка.

После окаривания очищенные от коры бревна попадают на стол накопления, которым, перемещаются на подающий конвейер рубительной машины одноступенчатого мелкофракционного измельчения. На этот же стол захватом погрузчика могут укладываться пачки горбыля и кусковых обрезков. После измельчения по выгрузному конвейеру первично измельчённое сырье попадает в сусек.

Древесина, которую окорить по каким-то причинам невозможно или порода не подходит под текущие настройки оборудования, подвозится к навесу около котельной, где установлена барабанная рубительная машина. На ней оператор производит топливную щепу, которая по транспортеру попадает в стокерный пол котельной. Работа данной машины нециклична и зависит от наличия на базе непригодного для гранулирования, но подходящего для топлива сырья.

Один из ключевых показателей качества пеллет – зольность. Именно этот параметр жестко контролируется покупателями с европейского рынка.

Процесс подготовки сырья

Для загрузки линии сырьем, предусмотрены три точки загрузки: две для гранулирования, одна для котельной.

Для линии гранулирования сырье выгружается ковшом фронтального погрузчика на вибросито, где разделяется на две фракции: опил и щепа. Опил по транспортеру перегружается в стокерный накопитель, а щепа подвергается измельчению на молотковой дробилке и перегружается в тот же автоматизированный склад. Дополнительно, предусмотрена прямая загрузка опила в автоматизированный склад фронтальным погрузчиком.

Топливом котельная загружается через автоматизированный склад – стокерный пол, имеющий возможность загрузки фронтальным погрузчиком и выгрузным конвейером рубительной машины.

Этап сушки

Сырье сушится за счет комбинированного воздействия – механического (скребки) и аэродинамического (воздух). Посредством прямого контакта с агентом сушки, создаваемым котельной, сырье снижает свою влажность до показателя W=12-15%. Отделение высушенного сырья от отработанного агента сушки производится при помощи циклона аспирационной системы. Для повышения эффективности сушки применяемые сушильные барабаны имеют трехконтурную систему, которая позволяет увеличивать длину прохождения пути сырьем, не изменяя габаритных размеров барабана.

Сырье, поступающее на предприятие, и готовая продукция проходят контроль качества в лаборатории

Этап гранулирования

Высушенное сырье проходит этап тонкого измельчения в молотковой дробилке и посредством пневмотранспорта загружается в бункер- ворошитель грануляторов, где распределяется между грануляторами.

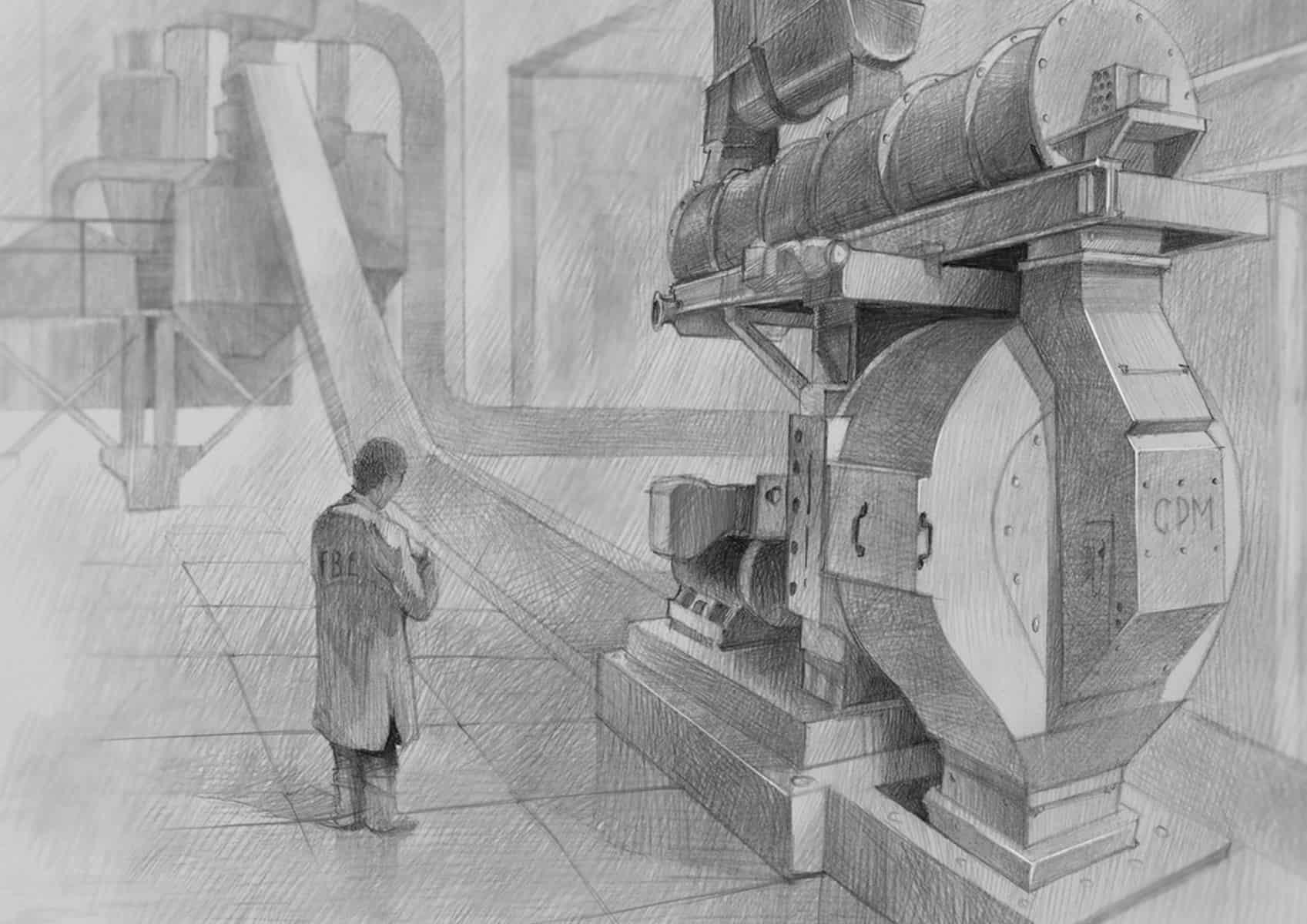

Пресс-гранулятор

Промышленные пресс-грануляторы предназначены для получения топливных гранул (пеллет) из измельченных древесных отходов. Для сохранения формы полученных гранул, увеличения их твердости и снижения температуры полученные гранулы перемещаются в блок охлаждения. Остывшие гранулы отправляются на фасовку.

Этап фасовки и складирования

В проекте предусматривается три складские зоны. Оперативный склад в основном цехе (700 тонн) – фасовка сразу с линии в биг-бэги.

Отгрузка осуществляется с пандусов в ж/д вагоны и автотранспорт.

Силосы хранения 2 шт. (200 тонн) – вентилируемое хранение насыпью.

Склад хранения 1100 тонн – фасовка в биг-бэги в здании склада – выгрузка из силосов. Отгрузка осуществляется кран-балкой в автотранспорт.

Менеджмент качества

Сырье, поступающее на предприятие, и готовая продукция проходят контроль качества. В лаборатории, находящейся в корпусе АБК, предусмотрено оборудование для проведения необходимых анализов качества поступающего сырья, качества произведенного и хранящегося продукта.

В настоящее время, 90% предприятий в России производят именно индустриальные пеллеты. Технология производства этих гранул является традиционной для России.

Оборудование производства РФ, ИТАЛИЯ, КНР. Возможность комлпектации б/у

Обоснованная замена/подбор оборудования по утвержденному дизайн-макету. Проектный инжиниринг изготовления. Сохраненная/увеличенная гарантия на завод от генерального поставщика

Референс: выполнение предпроектных работ для строительства биотопливного завода по производству 6 тонн топливных гранул в час для ООО “Мурашинский фанерный завод”.Далее

Инвестиционный проект по EPC (M) контракту подразумевает использование максимально эффективного проверенного оборудования от российских и иностранных производителей. Контроль качества продукции будет осуществляться заводской лабораторией, что позволит получить Европейские сертификаты и производить сквозной производственный контроль.

.jpg)

.jpg)

.jpg)

.jpeg)

.jpeg)

.jpg)

.jpeg)

.jpg)